激光打标/雕刻光学振镜应用分析

在工业标识与精密加工领域,从手机壳上的精致Logo,到刀具上永不磨损的序列号,再到木制品上的精美图案,背后都是激光在“执笔作画”,但是如果要将静态的激光束转化为能在工件表面“书写”复杂图形的动态工具,要完成这一项流畅,离不开光学振镜系统的应用,今天我们就来介绍一下关于光学振镜在实现这一功能的核心执行机构以及它是怎么完成这一流程的!

(激光打标机-图源网络,侵删)

一、激光打标与激光雕刻的共同特征与核心需求

激光打标一般以表层变色、轻微氧化/发泡为主,材料去除量极少为主,而激光雕刻有明显材料汽化去除,形成凹凸纹理,在加工深度和物理机制上尽管两者存在差异,但它们对光学振镜系统的核心需求基本高度一致:

1.高速矢量扫描能力:均需按照预设的矢量图形路径(如线条、轮廓、填充区域)高速移动光斑,而非简单的点对点跳跃。

2.高定位精度与重复精度:确保字符、条形码、复杂图案的边缘清晰、位置准确,多次加工一致性高。

3.精细光斑控制:最终作用于材料的光斑直径(通常为微米级)直接决定标记的线宽和精细度。

4.动态聚焦保持:在平面乃至一定曲率的表面上扫描时,需保持激光焦点始终落在加工面上,以保证整个加工区域内能量密度恒定。

这些共同特征,决定了振镜系统在两者光路中的不可替代。

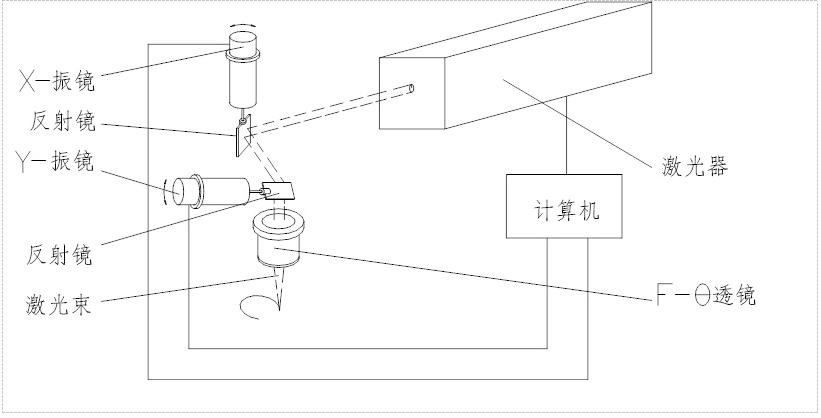

“振镜扫描式”激光打标机工作原理示意图

二、结合光路系统分析振镜的核心作用

一套典型的激光打标/雕刻系统光路主要覆盖:

光器(产生光源)→ 扩束镜(把光束修整平行)→ 振镜扫描头(内含X、Y两片反射镜,核心动作单元)→ 场镜(也叫F-θ透镜,聚焦和校正镜头)→ 工件表面。

(聚焦透镜)

在这里,振镜扫描头是连接静止光路和动态加工的关键枢纽,它的工作方式分为:

1. 双镜共舞,矢量合成你可以把振镜想象成两个高速、高精度的“舵机”,分别控制着两面小镜子(X镜和Y镜)。电脑把需要刻画的图形坐标,转换成电信号发给它们。两片镜子根据指令同步偏转,激光束经过它们的连续反射,出射角度就被精确控制了。这两片镜子角度的矢量叠加,最终决定了激光焦点在工件上那个“点”的精确位置。

2. 与场镜的“黄金搭档”

光有振镜改变角度还不够,还需要场镜(F-θ透镜) 这位好搭档。振镜负责改变激光入射到场镜的角度,而场镜的核心作用,就是把这个角度变化,线性地、成比例地转换成加工平面上的距离变化,同时校正光学畸变。这样,才能保证在整个加工幅面内,光斑大小一致、图形不变形。它们俩的组合,是实现高速、大范围、无惯性扫描的“标准答案”。

(YAG场镜)

3. 复杂图形的“绘制大师”

得益于振镜近乎无惯性的高速响应能力,激光束可以瞬间从图形的一个点“跳”到另一个点。无论是沿着轮廓线进行“矢量描边”,还是为了填充实心区域进行高速的“光栅扫描”,效率都远超移动工件或激光头的传统方式。这对于刻写分散的序列号或复杂的浮雕图案来说,是效率的质变。

(激光振镜)

三、选型侧重点:打标与雕刻的细微差别

虽然核心要求类似,但在实际选配振镜时,针对打标和雕刻的不同特点,侧重点会有些许不同:

| 关注参数 | 打标应用更关注 | 雕刻应用更关注 |

| 扫描速度 | 极致速度。流水线上给零件打二维码,速度就是产能,要求振镜启停极快,秒完一个。 | 速度也重要,但并非唯一追求。 |

| 稳定性与热控 | 要求高,但通常单次加工时间短,热负荷相对小。 | 严苛的散热与长期热稳定性。因为功率高、连续加工时间长,振镜电机不能因发热而“跑偏”。 |

| 运动平滑性 | 高速下轨迹准确即可。 | 低速平稳性。在做精细浮雕或控制雕刻深度时,需要速度很慢也很稳,才能保证底部光滑均匀。 |

| 光斑质量 | 要求高,好光斑才有清晰边缘。 | 要求极高。光斑质量直接影响雕刻的细节表现力和侧壁光滑度,劣质光斑会让作品“糊掉”。 |

| 系统扩展 | 常规二维扫描即可。 | 常需集成动态聚焦模块(可理解为Z轴振镜),以实现3D曲面上的均匀雕刻。 |

(图源深圳富泰宏精密,侵删)

总结一下:

激光打标,好比用一支笔飞快地签名,笔的起笔落笔速度、出墨稳定性是关键。

激光雕刻,好比用刻刀精心雕琢一件作品,刀尖的锋利度、运刀的平稳力道、以及长时间雕刻时的手感稳定更为重要。

所以说,光学振镜远不止是两片会转的镜子。它是将无形的激光能量,转化为受控加工工具的“控手”。在激光打标与雕刻的世界里,正是这套系统赋予了激光以速度和灵巧,让静态的光,得以绘出动态的精度之美。随着技术和算法的进步,这支“控手”也必将更加迅捷、稳定和智能,在从微电子到重型机械的广阔制造领域,继续刻写下属于精密制造的印记。